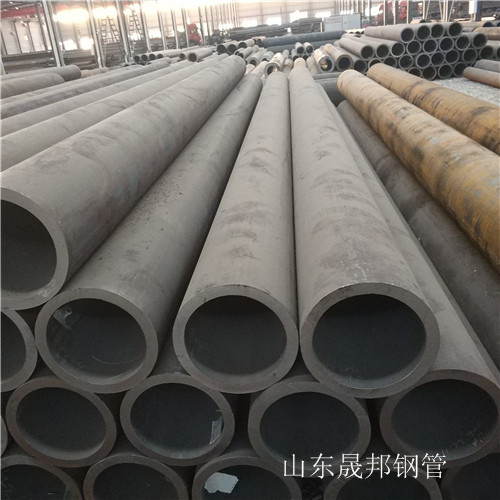

20crmnti合金钢管齿轮钢的正火工艺

20crmnti合金钢管齿轮钢必须实施热处理,来达到加工和使用所需要的性能,以提升表面硬度、耐磨性和疲劳强度,除此以外芯部具有着充足的强度和韧性。基本齿轮加工过程以下。

锻造毛坯主要用于齿轮毛坯:“锻造-正火-齿形加工-渗碳-淬火、低温回火-喷丸-花键孔修正-磨齿”锻造后,晶粒尺寸和形状产生变化,改变了钢的结构,增多了锻造应力,提升了硬度。有必要在加工前准备热处理。

1预热处理20crmnti合金钢管大致选择正火或调质处理作为预热处理,其目的是环比降低钢的硬度,提升钢的塑性,从而通过切削细化晶粒,使钢的组织和成分均匀化,改变本钢的性能,为日后的热处理做准备:消除锻造应力,预防变形和开裂,确保合格的齿形。

1.1正常化

正常化是将钢加热到AC,Ac多于Ac30-50℃,保持充足的时间,再之后从炉中取出,在空气中冷却到室温。相对于大致齿轮,正火可以降低碳和其它合金元素的偏析;奥氏体晶粒被细化,碳化物被分散和分布,从然在随后的热处理中普遍增加碳化物的溶解量。出于正火冷却速度快,获得了强度高、硬度大、力学性能好的细小片状渗碳体珠光体。不过,正火过程是空气冷却。相对于较大类型零件,内外温差大,冷却速度不稳固。在连续冷却流程中,过冷奥氏体在-550℃范围内分解为珠光体,在-550℃范围内转变为贝氏体组织(即含碳量的铁素体和一定过饱和程度的弥散渗碳体(或碳化物)的混合物),其特征是碳过饱和的铁素体。等温正火工艺日益增多地用作于汽车齿轮或小齿轮的大量研发设计。淬火和回火一般适用大模数、大直径和高质量需求的工业齿轮的初步热处理。

20crmnti合金钢管相对于主要的齿轮,淬火和回火用作于改善钢的性能。为防止“粘刀”现象,造成刀具严重摩擦损毁,可通过改善金相组织来控制钢的硬度。实践证明,为了预防钢的力学性能遭到锻坯线初步热处理中发生的粒状贝氏体的影响,该工艺可在淬火后680℃~ 700℃回火,以代替原来的正火。高温回火后获得回火索氏体组织,即粒状渗碳体均匀分布在铁素体基体上,应力集中钢倾向小,硬度降至200HB-330HB,切削性能好。与正火铜相比,调质钢不单具备更高的强度,并且具备着更高的塑性和韧性。与此同时充分消除了锻造应力,满足了加工要求,在设计生产中取得了较好的经济效益。